パントンチェアをカーボン化した軌跡

カーボン製パントンチェアを作った際の、実際に行った作業手順を紹介します。

- リサーチと準備

- マスターモデル(原型)の製作

- 成形型の製作

- 製品の製作

- 製品の検査

と進んでいきます。

1)リサーチと準備

1.パントンチェアの入手

パントンチェアはデザインライセンスが既に切れているので、中国製などのリプロダクト品が出回ってるのですが、オリジナルがどんな形状をしているのか知る為に、正規品であるハーマンミラー社製造の FRP 製とヴィトラ社製造の PP 製のを入手しました(パントンチェアの正規品は、材質を替えて 2社で作られています)。

表側を見比べると形状は同じといっていいものの、裏側にはハーマンミラー社製の方に『リブ』による補強がありました。

重量はハーマンミラー社製が 5.4kg、ヴィトラ社製が 5.8kg と違いがありました。

カーボン製のを作る際、このデータを参考に重量をコントロールしようと思います。

2.オリジナルパントンチェアの剛性チェック

「チェアにはどのくらいの剛性が必要なのか?」探るため、ハーマンミラー社製造の FRP 製パントンチェアとヴィトラ社製造の PP 製パントンチェア、材質の違う 2つのパントンチェアの剛性をチェックしました。

カーボン製のを作る際、このデータを参考に剛性をコントロールしようと思います。

各オリジナルチェアを、「背もたれの上部から真下に何kg の荷重を加えると座面が 3mm 下がるのか」と、「60kg の人が座ると何mm 座面が下がるか」チェックしました。

この結果からハーマンミラー社製造のものよりもヴィトラ社製造も方が高剛性なのが判りました。

3.真空システムの構築

カーボン製パントンチェアは、カーボンプリプレグを使って製作するので、真空成形の際に使うラインの材質・カプラなど、現在使っているものよりも良い道具がないか見直して、メンテナンスしながらリニューアルしました。

真空計を新しいものにし、ラインはすべて分解して接合部のシールをすべてやり直しました。

これで真空度を管理するレベルを上げたいと思います。

4.製品の仕様検討

製品はカーボンプリプレグを使って作るのですが、1. と 2. のデータから使用するカーボン繊維や積層構成の検討をしました。

これで製品を作る際の材料費や重量も決まります。

5.成形型の仕様検討

今回の成形型は FRP 製のオリジナルパントンチェアから反転して、カーボン繊維を使ってハンドレイアップ法で作るのですが、樹脂・ゲルコートなど、今まで使ってきたものよりも良い材料がないか見直して、積層構成や使用する繊維の検討をしました。

これで成形型を作る際の材料費も決まります。

また、いくつかに型を分割する事になるので、パーティングライン(型を分割する部分)をどこにするのが適当なのかも考えておきます。

2)マスターモデル(原型)の製作

1.マスターモデルの表面仕上げ

ハーマンミラー社製造のパントンチェアをマスターモデルに使いました。

入手した商品にはキズがあったので表面を綺麗にしてサフェーサーで仕上げます。

2.フランジ(型の接合面)の製作

形型は分割する事になるので、仕様検討で考えておいたパーティングラインに沿って『フランジ(型の接合面)』を作ります。

3)成形型の製作

1.カーボン繊維の積層

チェアの前側部分から型取り始めました。

毎日少しづつ、仕様検討で考えた積層構成に沿ってカーボン繊維を積層していきます。

途中、下側に型を分割するためのフランジを作って、後ろ側と下側の型にもカーボン繊維を積層して作っていきます。

積層は 1ヵ箇所づつ終えるのでなく、まんべんなく全部の型の積層を進めるようにしています。

これは積層途中の硬化発熱により、型が変形したり原型から剥離したりしないように警戒しての対策です。

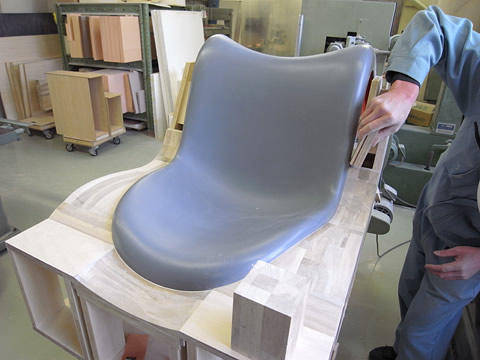

2.成形型の脱型

繊維の積層が全て終わったら、マスターモデルから外して余分な部分やバリを落とします。

3.成形型のキュア(熱処理)

成形型を真空にし、樹脂メーカーの指示に従ってキュア(熱処理)をします。

これは樹脂を完全に硬化させるのが目的ですが、積層したカーボン繊維内にエアを含んでる部分がないかチェックできます。

4.型表面の仕上げ

キュアが終わったら、型の表面を磨いて仕上げます。

この仕上げ具合が製品の表面状態に反映されますので、製品をピカピカ状態にしたいときは、細かい番手のペーパーやコンパウンドを使ったりして仕上げます。

4)製品の製作

1.カーボンプリプレグの積層

完成した成形型に離型剤を塗って、仕様検討で考えた積層構成に沿ってカーボンプリプレグを積層していきます。

積層が全て終ったら真空状態にして加熱します。

加熱中には型温度・真空度・加熱時間をチェックして高品質な製品ができるよう気配りしています。

2.製品の脱型

加熱が終わったら、成形型から製品を外します。

余分なバリを取り除いたら完成です。

5)製品の検査

1.計測と剛性チェック

出来上がった製品の重量を測り、2.で行ったのと同じ剛性チェックをして、狙い通りになっているか確認しました。

ヴィトラ社製のパントンチェアと同様に裏側に補強する事なく、座った時の背もたれのしなり具合(剛性)もオリジナルと同じ程度に設計しましたので、座り心地も快適です。

ハ-マンミラー社製のパントンチェアのディティール(表面形状・寸法)を全く変えず、素材にカーボンファイバーを用いる事により、重量が半分以下になりました。

重量・剛性とも狙い通りに出来上がっていたので、データを量産品に反映します。

お仕事の依頼・御相談・質問などありましたら、お気軽にお問い合せください。